Практические советы по монтажу и обслуживанию современной холодильной техники

cтатья из журнала "Холодильная техника"

Монтаж любого холодильного контура и послемонтажные операции осуществляются в такой последовательности:

- разработка монтажной схемы;

- собственно монтаж;

- вакуумирование холодильного контура;

- промывка;

- опрессовка и проверка герметичности;

- заправка хладагентом и маслом;

- настройка приборов защитной автоматики.

Разработка монтажной схемы

Это, прежде всего определение мест размещения компонентов холодильной установки и схемы обвязки трубопроводов. При этом следует исходить из того, чтобы:

- количество сквозных отверстий в стенах было минимальным;

- к компонентам холодильной установки был обеспечен удобный доступ для технического обслуживания при эксплуатации;

- к компрессору, конденсатору и воздухоохладителю свободно поступал воздух;

- длина трубопроводов была минимально возможной;

- компрессор располагался на горизонтальном основании с использованием антивибрационных амортизаторов (если они имеются).

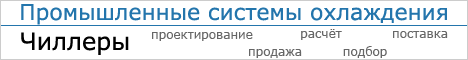

Рис.1. Маслоподъемные петли

Монтаж холодильной системы

Сборку контура необходимо осуществить как можно быстрее, чтобы избежать попадания в него влаги, воздуха, загряз нений. Если возник перерыв в работе, все отверстия в контуре следует заглушить. Компрессор и фильтр-осушитель подключаются к контуру в последнюю очередь, т.е. непосредственно перед вакуумированием и заправкой системы.

Трубы должны быть расположены горизонтально или вертикально, за исключением

всасывающих и нагнетательных патрубков. Их устанавливают с небольшим

уклоном: всасывающие - в сторону компрессора, нагнетательные - в сторону

маслоотделителя.

Крепления труб располагаются на одинаковом расстоянии. Это зависит

от диаметра труб и массы деталей, которые на них монтируются.

На магистралях всасывания перед вертикальным участком и после него

необходимо делать масло подъемные петли (рис. 1). В случае особенно

значительного изменения скорости хладагента при различных режимах

работы вертикальные участки выполняются в виде сдвоенной магистрали.

Для обеспечения гарантированного возврата масла в компрессор скорость

хладагента во всасывающих трубопроводах должна быть не менее 3,5 м/с

(на горизонтальных участках) и не более 15 м/с (во избежание производственного

шума).Второстепенные элементы надо располагать так, чтобы к ним был

доступ для проведения ремонтных операций. Расположение системы автоматического

управления и приборов защитной автоматики должно обеспечивать проведение

проверок и регулировок с применением обычного инструмента.

Компрессор должен быть закреплен анкерными болтами. Конденсатор и

воздухоохладитель монтируются с использованием соответствующего крепежа

согласно инструкции изготовителя.

Компрессоры, работающие параллельно, устанавливают на одном уровне

в горизонтальной плоскости, и их масляные картеры соединяют уравнительной

линией для выравнивания в них уровня масла. Если уравнительная линия

состоит из одного трубопровода, то его диаметр должен быть достаточным

для прохождения суммарного количества масла и паров хладагента. Если

уравнительная линия состоит из двух трубопроводов (рис. 2,а), то их

диаметры рассчитываются исходя из того, что один служит для выравнивания

уровня масла, а другой - для выравнивания давления в картерах.

Для выравнивания уровня масла можно установить регуляторы уровня (рис. 2,6). В этом случае появляется возможность монтировать компрессоры на разных уровнях. Применение регуляторов уровня по сравнению с уравнительными трубопроводами более дорогостоящий способ, так как требуются еще сепаратор масла, клапан выравнивания давления, масляный резервуар, фильтр. При этом следует помнить, что каждый компрессор должен быть защищен прессостатом высокого давления, например КР5.

Послемонтажные операции

По окончании монтажных работ выполняются следующие операции:

- вакуумирование холодильного контура;

- проверка герметичности;

- заправка хладагентом и маслом;

- пуск и наладка.

Для проведения указанных работ необхо-димы: вакуумный насос, мановакуумметр,

заправочная емкость или баллон с хлад-агентом, шланги, течеискатель.

Вакуумный насос и заправочная емкость могут поставляться объединенными

в один агрегат, именуемый заправочной станцией (рис. 3).

Вакуумный насос удаляет из холодильно-го контура атмосферный воздух,

влагу, инер-тный газ.

Вакуумный насос должен обеспечивать быстрое снижение давления в

холодильном контуре до 0,05 миллибар. Поэтому производительность

насоса должна быть не менее 20 л/мин, шланги должны иметь большой

диаметр и малую длину. Рекомендуются шланги диаметром не менее 1/4"

и максимальной длиной не более 1 м. Использование ниппельных клапанов

Шредера при вакуумировании нежелательно. Для компрессоров с заправочным

штуцером следует применять быстроразъемное соединение, а для остальных

компрессоров - запорные вентили на магистралях всасывания и нагнетания

компрессоров. Шток вентиля при этом должен быть в среднем положении.

Вакуумирование системы проводится дважды:

- сначала для проверки герметичности подсоединения вакуумного насоса,

- а затем уже для подготовки системы к заполнению хладагентом.

Для проверки герметичности подсоединения вакуумного насоса необходимо:

- после соединения заправочной станции с компрессором перекрыть входные вентили компрессора;

- включить вакуумный насос и снизить давление в шлангах до минимально возможного, после чего перекрыть входной вентиль насоса;

- выключить насос и зафиксировать показания мановакуумметра: давление должно быть не выше 0,05 миллибар;

- если давление до указанного значения не снижается, заменить негерметичные шланги или вентили или поменять масло в насосе.

Вакуумирование системы выполняется либо со стороны всасывания, либо со стороны нагнетания, а для больших систем - с двух сторон одновременно. Последовательность вакуумирования:

- соединяют шлангами заправочную станцию с компрессором;

- открывают все вентили и клапаны, в том числе электроклапаны, автоматические клапаны устанавливаются в положение максимального открытия;

- холодильный контур вакуумируют по возможности до давления, отмеченного на мановакуумметре при предварительном вакуумировании.

В случае пропуска воздуха надо действовать следующим образом:

- приблизительно локализовать это место, изолировав его от соседних участков;

- подтянуть резьбовые и/или фланцевые соединения;

- повторить Вакуумирование;

- контролировать герметичность до тех пор, пока не будет сохраняться вакуум в холодильном контуре.

Заполнение контура системы хладагентом осуществляется под давлением

около 2 бар. После заполнения надо проверить все соединения с помощью

течеискателя (рис. 4). В случае обнаружения утечек хладагента следует

опорожнить контур с помощью сливного устройства и вакуумного насоса,

устранить утечки и повторить данную операцию, добиваясь полной герметичности

системы.

Заправочная станция обеспечивает нужную дозу заправки. Холодильные

контуры, в которых отсутствует ресивер, требуют особо точной дозы

заправки. Если в составе контура имеется заправочный вентиль, хладагент

можно заправлять в жидком состоянии через жидкостную магистраль.

В противном случае заправлять следует газообразный хладагент через

запорный вентиль на линии всасывания при работающем компрессоре

(рис. 5) до тех пор, пока через смотровое окно не перестанет наблюдаться

паровая фаза. Данный способ используют в тех случаях, когда неизвестна

точная доза заправки. При этом нужно постоянно следить за тем, чтобы

давления всасывания и конденсации были в норме, и перегрев в ТРВ

не был слишком мал. Очень высокое давление конденсации во время

заправки может означать, что система переполнена хладагентом и часть

его необходимо слить.

Внимание!

Для слива хладагента всегда следует использовать

сливное устройство (рекуператор).

Слишком малый перегрев на выходе испарителя во время операции заправки

может вызвать в компрессоре гидроудар.

Необходимо проверить кабельные и проводные электрические трассы, пусковые приборы при отключенном компрессоре, а также направление вращения электродвигателей, при необходимости поменяв две фазы. Настройка приборов защитной автоматики (прессостат высокого давления, автомат защиты по току и др.) осуществляется на работающей установке.

Для настройки реле высокого давления повышают давление конденсации

до максимального значения, после чего настраивают реле с помощью манометра.

Для настройки реле низкого давления уменьшают давление всасывания

до минимального значения и настраивают реле с помощью манометра. Аналогично

настраивают все остальные приборы защиты.

Внимание!

Во время настройки необходимо постоянно контролировать

работу установки.

Особенности монтажа и заправки оборудования, работающего на хладагенте R134a

Использование хладагента R134a в холодильных установках выдвигает множество различных требований к их монтажу и дальнейшей эксплуатации. Ниже приводится несколько общих рекомендаций, позволяющих решить возможные проблемы.

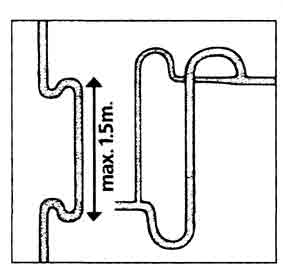

При монтаже и техническом обслуживании оборудования, предназначенного для работы на новом хладагенте, необходимо соблюдать особую чистоту. В компрессоре, работающем на R134a, должно быть использовано смазочное масло на основе эфира. Эфирные масла легко смешиваются с R134a, обеспечивая хорошую смазку компрессора, что значительно продлевает срок его службы. Смесь R134a и эфирного масла поглощает влагу гораздо интенсивнее, чем смесь R12 и минерального масла. Поэтому в установке должен быть смонтирован специальный влагоотделитель с молекулярном ситом, рассчитанным на структуру молекул R134a. Маркировка терморегулирующего вентиля должна однозначно указывать на то, что он предназначен для R134a (рис. 6).

Подавляющее большинство применяемых регулирующих приборов, например

прессостаты, термостаты, а также смотровые стекла, можно использовать

и в установках на хладагенте R134a. Учитывая, что R134a более текуч,

чем R12, регулирующие приборы должны быть преимущественно с паяными

соединениями.

Перед заправкой хладагентом R134a систему нужно полностью отвакуумировать

до абсолютного давления 0,03...0,04 миллибар. Наилучшего результата

можно добиться с помощью двухступенчатого вакуумного насоса.

Внимание!

Вакуумный насос должен подходить для хладагента R134a. Запрещается

использовать насосы, служившие ранее для вакуумирования контуров

с другими хладагентами. Заправочные емкости и принадлежности для

слива должны быть новыми и чистыми. Нельзя пользоваться инструментом,

имевшим хоть малейший контакт с R 12 и минеральным маслом.

Рис. 6. Маркировка терморегулирующего вентиля для R134a фирмы Danfoss

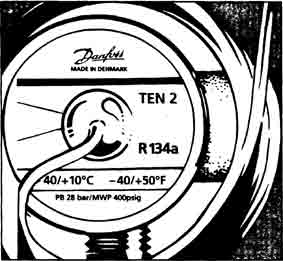

Рис. 7. Возможные способы маркировки шлангов, приборов и инструментов, применяемых для технического обслуживания холодильного оборудования на R134a

Гибкие шланги для R134a должны иметь повышенную герметичность. При монтаже и демонтаже специальные быстроразъемные соединения обеспечивают сохранение в шлангах хладагента. Шланги, все приборы и инструменты, используемые при техническом обслуживании установок на R134a и эфирных маслах, должны иметь соответствующую маркировку (рис. 7), и их не рекомендуется применять для работы с другими хладагентами.

Для поиска утечек в контурах с R134a существует несколько способов. Многие разработчики поставляют электронные течеискатели, которые при выявлении утечки подают звуковой сигнал. В других течеискателях используются ультрафиолетовые лампы. В хладагент добавляют присадку, которая смешивается с эфирным маслом. В случае утечки вытекающее из контура масло с присадкой в ультрафиолетовых лучах становится видимым. Ультрафиолетовые лампы течеискателей старого образца для R134а не годятся.

Хотя R134a нетоксичен и безвреден для озонового слоя, целесообразны, по экологическим и экономическим соображениям, его рекуперация и повторное использование. В настоящее время изготовляются передвижные агрегаты для извлечения R134a из контуров при их вакуумировании и восстановления хладагента с целью повторного использования. Агрегат содержит встроенный мощный вакуумный насос, обеспечивающий глубокий вакуум.